一、事件回顾:一场本可避免的悲剧

2025年3月11日,江苏泰州市某生物科技公司突发燃爆事故,造成4人死亡、4人受伤。这家企业早在2024年5月因安全隐患被责令整改,但显然,表面的“应付式整改”未能阻止灾难发生。

二、事故原因深度剖析:从“人祸”看企业安全管理盲区

截至本文编辑时间2025年3月19日,事故具体原因官方尚未公布,相关部门正在积极进行调查。匡腾根据多年风险排查与事故处理经验,为此次事故原因做出以下三点可能性分析:

1. 设备与工艺失控:

设备老化、维护缺失,高温高压环境下易引发泄漏;

生物发酵工艺中,厌氧气体(如甲烷)积聚未及时监测。

2. 安全管理“纸上谈兵”:

隐患整改未闭环,监管部门“回头看”机制失效;

员工安全培训缺失,违规操作频发。

3. 危险化学品管理粗放:

易燃易爆化学品存储不当,未与火源隔离;

泄漏应急响应迟缓,未及时切断风险链。上述分析的三点原因实则对应了行业中常见的四大核心安全问题:

1、安全隐患整改流于形式;

2、高风险作业缺乏规范管控;

3、危险化学品管理存在漏洞;

4、安全责任未真正落实到全员。

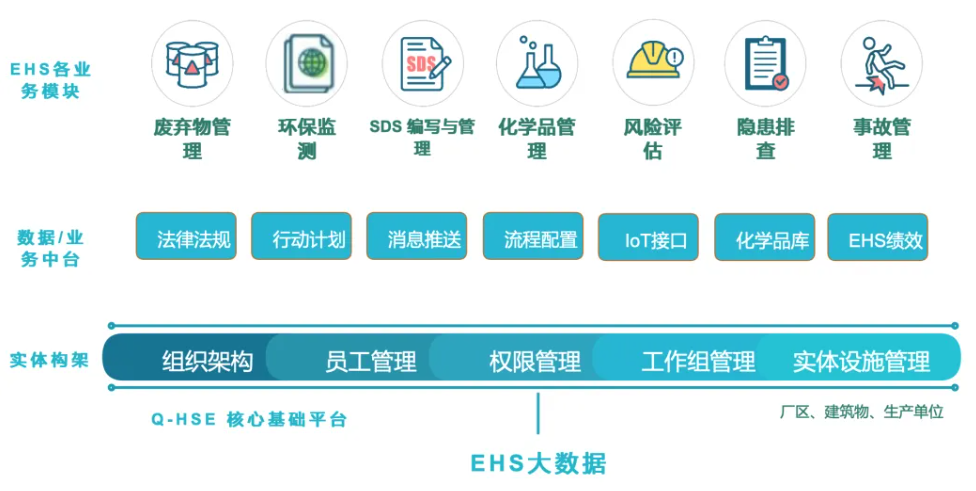

三、智慧化EHS系统:匡腾如何为企业筑起“防爆墙”?

针对此次事故暴露的痛点,匡腾EHS信息化管理系统提供全链条解决方案:

1. 风险预控:从“事后灭火”到“事前防火”

动态风险评估:通过LSR、LECD模型自动识别高风险点(如化学品仓库、发酵车间),生成电子地图预警;

隐患排查闭环:全员移动端实时上报隐患,系统强制跟踪整改,杜绝“查而不改”。

2. 规范作业:让高风险操作“上锁”

八大危险作业管控:动火、受限空间等作业需在线审批,强制关联JSA分析(作业安全分析)和防护措施;

设备全生命周期管理:自动提醒维护计划,记录检修历史,避免“带病运行”。

3. 化学品“从生到死”的智能监管

20万+化学品数据库:一键调取SDS(安全技术说明书),规范存储、使用流程;

危废智能追踪:从产生到处置全程记录,防止非法倾倒引发次生灾害。

4. 全员安全文化:让每个人都是“安全员”

移动端协同:与企业微信、钉钉整合,员工可随时上报隐患、参与应急演练;

在线培训+考核:证书到期自动提醒,不合格者禁止上岗,倒逼安全意识提升。

5. 数据驱动决策:用AI守护安全

实时数据看板:整合事故率、整改率、风险分布,管理层“一屏掌控”安全态势;

IoT智能预警:可燃气体传感器、红外监测设备实时报警,防患于未“燃”。

四、案例验证:匡腾如何助力企业实现“零事故”?

立邦涂料:隐患整改闭环管理后,事故响应效率有效提升;

中海壳牌:设备数字化台账使故障率明显下降;

爱玛客:扫码巡检+定制检查表,保洁事故大幅减少。

五、结语:安全不是成本,而是企业生存的底线

江苏泰州的事故绝非偶然,它暴露出传统安全管理的致命短板——依赖人力、流于形式。而匡腾EHS系统通过“风险智能感知-流程强制规范-数据驱动优化”,将安全管理从“人盯人”升级为“系统控风险”。

企业安全升级的终极答案:

用数字化工具压实责任,

用智能化系统筑牢防线,

用全员化参与守护生命。

立即行动,别让下一个悲剧发生在你的工厂!